材質 FCD800(鋳放し品) 硬度 HB285 鋳物単重 38kg

ギヤの組み合わせ FCD800 対FCD800

鋳造状態 鋳鉄の減衰能特性が音と振動を押えます。

| 引っ張強さ | 890Mpa |

| 耐力 | 580Mpa |

| 伸び | 4% |

| 硬度 | HB292 |

| ヤング率 | 175Gpa |

| 衝撃値 | 3,9J/c㎡ |

| ミクロ組織 | パーライト |

鋳造状態

切削加工状態

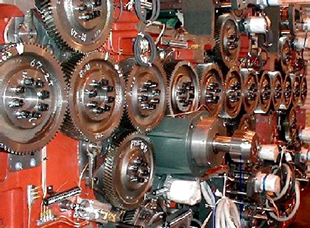

印刷機にセットされた状態

FCD800のギヤが静かで速く美しく高品位の印刷に寄与してます

下記は大幅なトータルコストダウンを達成した一例です。

| 材質 | 製造工程 | |

| 従来 | FCAD900 | 鋳造 → 切削 → 熱処理(ADI) → 研削 |

| 改善後 | FCD800 | 鋳造 → 切削 |

| 材質 | 製造工程 | |

| 従来 | S45C(H) | 鋳造 → 切削 → 熱処理(高周波) → 研削 |

| 改善後 | FCD800 | 鋳造 → 切削 |

| 材質 | 製造工程 | |

| 従来 | FCD600 | 鋳造 → 熱処理(QT) → 研削 |

| 改善後 | FCD800 | 鋳造 → 切削 |

| 材質 | 製造工程 | |

| 従来 | S45C(H) | 鍛造品と丸棒を用いて溶接して製作 |

| 改善後 | FCD800 | 鋳造で一体化製作 |

弊社D・M・C工法によるコストダウン

DRYSAND・MOULD・CASTING(以下、D・M・Cと呼ぶ)

古くからあるシェル型を使用して鋳造する造型法に、弊社が改良を重ねロストワックス並みの複雑形状品を高精度且つ美しい鋳肌で安価に提供出来る事を特徴とします。従来の鋳物とロストワックスの中間に位置する寸法精度です。

| 精度(公差等級CT) | 鋳肌の表面粗さ | |

| ロストワックス | 4~6 | 4~12S |

| D・M・C | 5~7 | 10~40S |

| 製造工程 | |

| 従来 | 従来FCD800生型鋳造品使用。マシニング工程に多くの時間を要していた。 |

| 改善後 | マシニング工程の大半を黒皮にし、またNC工程の切削シロを1.0m/mにする事により ●大幅なコストダウン ●切り粉の発生量従来の1/3 |

| 製造工程 | |

| 従来 | 従来S45C調質材を使用し、総加工を実施 |

| 改善後 | 被削部は穴の仕上げ加工だけとなり ●大幅なコストダウン ●切り粉の発生量従来の1/10以下 |

![]()