鋳放し(熱処理レス)による球状黒鉛鋳鉄で、FCD800、FCD900(当社FCD800・900の伸びは4%前後)が安定・大量に製造可能。

独自の化学成分・ノウハウで安定・安価にFCD800・900を実現

弊社のFCD800、FCD900に焼準処理(焼きならし)を施した高強度材質です。

様々な分野で軽量化が必須となっている中、従来のFCD450~500から強度を倍にすることで軽量化を実現致します。

またオーステンパ(ADI)に比べると被切削性が格段によく、代替品として活躍が期待できます。

H-FCD1000の機械的性質

| 引張強さ | 1000Mpa以上 |

| 伸び | 2%以上 |

| 0.2%耐力 | 720Mpa以上 |

| 硬度(HB) | 320~390 |

鋳鉄は、鋼より耐磨耗性が優れると言われていますが、これは鋳鉄に含有される黒鉛が潤滑油の役目を果たすからです。この黒鉛がプラスに機能する磨耗形態の場合は、硬度が同じ場合、鋼よりはるかに優れた耐摩耗性を発揮します。

| 特性 | 当社技術 | メリット |

| 切削性 | 多量に含有している銅の効果による 黒鉛が潤滑機能を発揮し同一硬度の材料でも切削性が 向上するため加工精度も向上 |

加工工具の寿命延長 |

| 加工精度 | 研磨工程などの削減 | |

| 耐摩耗性 | 多量に含有している銅の効果による 黒鉛の潤滑作用により |

ギヤなど接触部分の 耐摩耗性の向上 |

| 疲労強度 | 弊社のFCD800の実績では315Mpaです。 | 部品の軽量化 |

| 特性 | 当社技術 | メリット |

| 極薄肉 引張強さ・伸び |

引張強さ950Mps相当、伸び3%以上(JIS YブロックA号) Cu、Sn、Mgの添加量により実現 他の同様な技術で使用する、希少金属を使用しない レアアースの使用量を従来製品に比べ20%以上削減 高硬度にも拘らず機械加工可能 |

トータルコスト ダウン |

| 水素ぜい化無 | 多量に添加している銅の効果による 他の高強度鋳鉄では水の付着により強度低下が発生するが 本材料は強度低下が無い |

部品の軽量化 |

| 黒鉛 微細、多粒化 |

Cu、Sn、Mgの添加量により実現 微細黒鉛が加工時潤滑剤として作用すると共に切削性の向上に 寄与する黒鉛粒数の増加により不純物の偏析がなくなり 金属組織が均一化する大きな粒径の黒鉛が面粗度低下の要因、 黒鉛微細化により加工時の面粗度向上 |

トータルコスト ダウン |

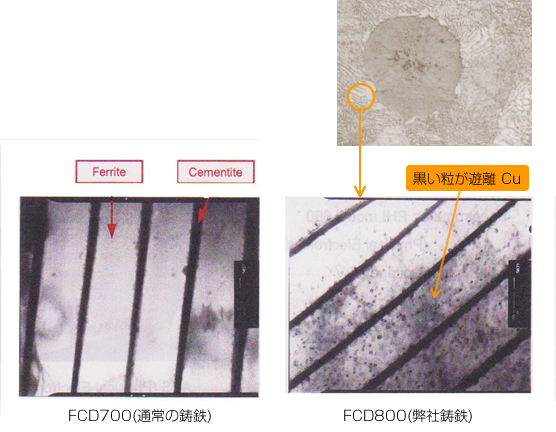

多量のCuが合金されるため、溶解度を超えて溶け込まないCuは遊離Cuとなりフェライト組織にまんべんなく存在する。

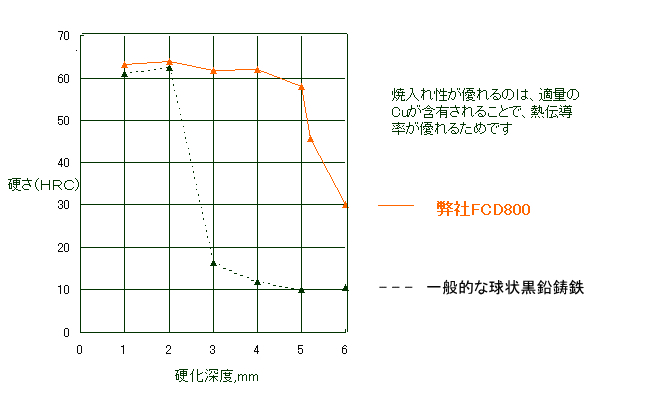

銅が金属組織内に広く含有されているため熱伝導性が良いものと考えられます。

焼入れ性の試験をしたところ一般的な球状黒鉛鋳鉄では表面から2mm程度まで硬度上昇がみ

られますが、弊社のFCD800で試験したところ、表面から5mm程度まで硬度上昇が得られました。

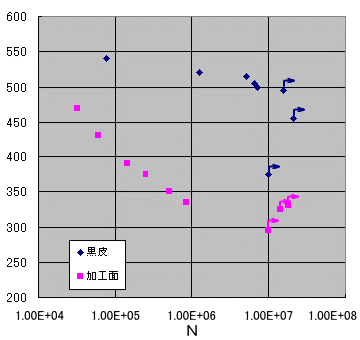

黒皮部の疲労強度は、一般の球状黒鉛鋳鉄が160Mpa程度であるのに対して、青梅鋳造のFCD800黒皮材は、460Mpaと非常に高い値であった。

黒皮部の疲労強度は、一般の球状黒鉛鋳鉄が160Mpa程度であるのに対して、青梅鋳造のFCD800黒皮材は、460Mpaと非常に高い値であった。

これは、T・Pがφ8と鋳造肉厚が細かいことから、冷却速度が早くなり、黒鉛が微細化され、硬さから強度を推定すると1000Mpaクラスになっていることがあるが、それと同時に静的強度向上にともない、黒皮部でも疲労強度が向上したと考えることができる。

ここで強度を800Mpaクラスとして、硬さから疲労強度を換算すると、黒皮部の疲労強度は、350Mpaレベルと一般FCDの約2倍と考えることができる。

供試品

*黒皮T.P;試験が黒皮φ8となるよう鋳造

*加工T.P;230×40×25tのYブロックから回転曲げ試験片切り出し

*試験・所見 共に自動車メーカー技術研究所による

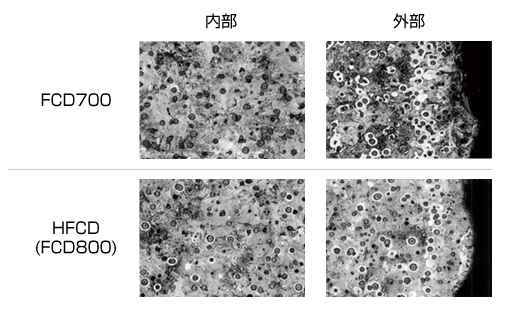

銅が黒鉛の球状化を助けるため、黒皮部においても黒鉛の球状化が崩れず強度を維持しています。

![]()